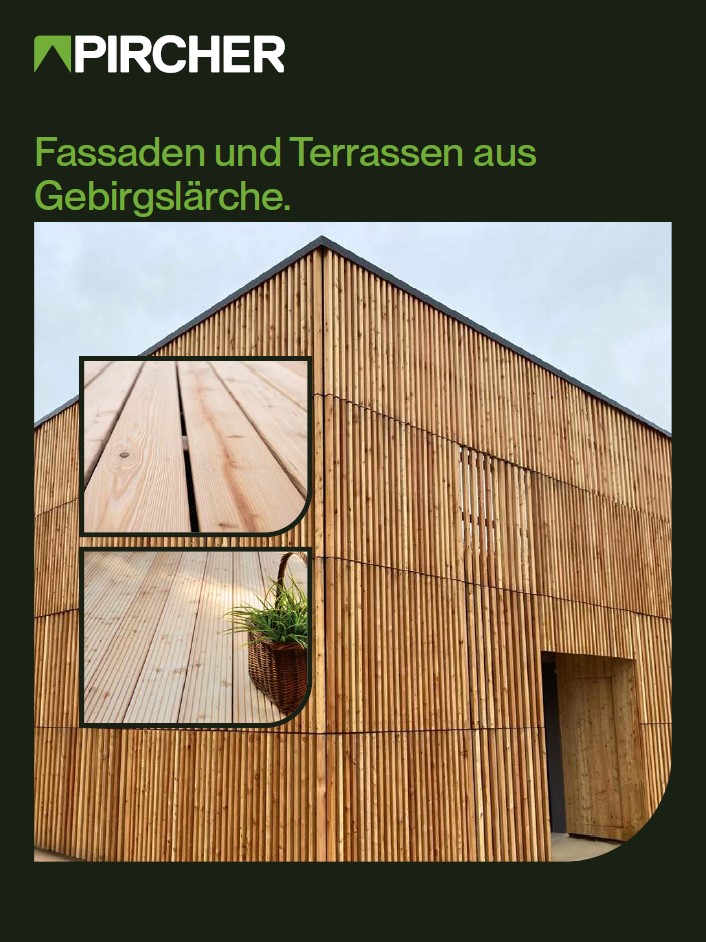

Der Spezialist für den Heimwerker- und Bausektor

Seit vielen Jahrzehnten versorgt Pircher den Heimwerker- und Bausektor mit hochwertigen Produkten und maßgeschneiderten Dienstleistungen. Erfahrung, Kompetenz und Kundenorientierung stehen dabei stets im Vordergrund.

Produkte und Dienstleistungen

Produkte

Erfahrung und Innovationsgeist sowie fortwährender Austausch mit dem Markt und umfassende Investitionen in Forschung und Entwicklung ermöglichen es Pircher, die unterschiedlichsten Ansprüche der Kunden zu erfüllen und eine breite Produktpalette – maßgeschneidert oder aus dem Sortiment – anzubieten.

Dienstleistungen

Pircher stellt seinen Kunden neben einer umfangreichen Produktpalette auch seine langjährige Erfahrung und Professionalität zur Verfügung: Beratung, technische Planung und Logistik runden das Angebot ab – mit dem Ziel, Kunden eine maßgeschneiderte Komplettlösung anzubieten.